tandv

Thành viên

- Tham gia

- 13/10/2025

- Bài viết

- 8

Nhà máy 4.0 không chỉ là một nơi chứa máy móc và dây chuyền tự động. Đó là một hệ sinh thái sản xuất thông minh, nơi mọi dữ liệu đều được thu thập, phân tích và sử dụng để tối ưu mọi hoạt động.

Nếu ví công nghiệp truyền thống như một cỗ máy vận hành bằng dầu nhớt và động cơ, thì nhà máy 4.0 vận hành bằng dòng chảy dữ liệu và trí tuệ nhân tạo.

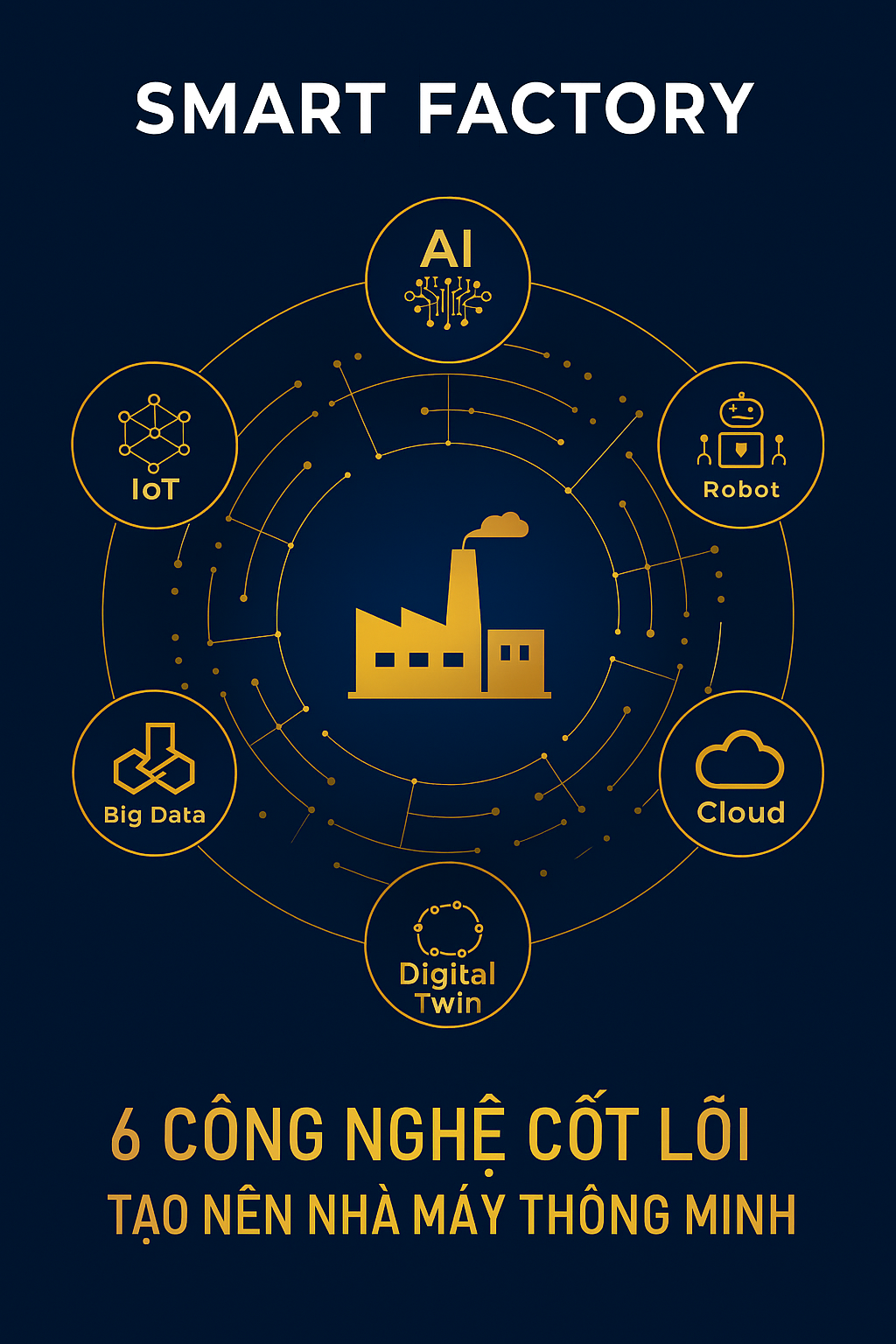

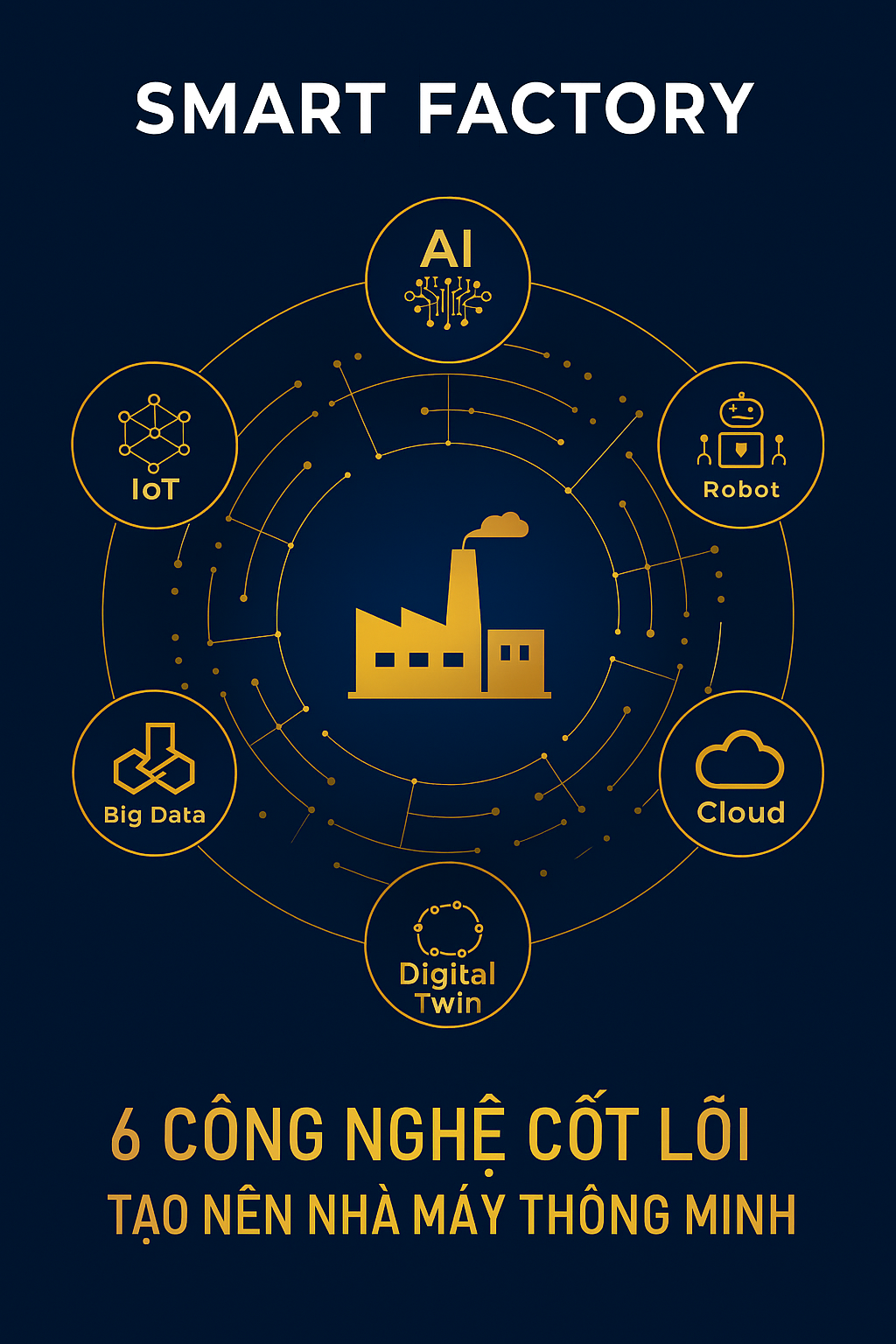

Tại đây, những công nghệ tiên tiến như IoT, AI, robot, điện toán đám mây, dữ liệu lớn, mô phỏng số, AR/VR cùng kết nối để tạo ra một chuỗi sản xuất tự động, chính xác và linh hoạt hơn bao giờ hết.

I/ Những công nghệ đang làm nên “trái tim” của nhà máy thông minh

1️⃣ Internet vạn vật công nghiệp (IIoT) – Mọi thứ đều biết “nói chuyện”

Trong nhà máy 4.0, mỗi thiết bị, mỗi cảm biến, thậm chí mỗi con ốc vít cũng có thể “gửi thông điệp” về hệ thống điều hành. Đó chính là IIoT – Industrial Internet of Things, công nghệ kết nối mọi thành phần trong nhà máy thành một mạng lưới thống nhất.

Nhờ IIoT, doanh nghiệp có thể giám sát hoạt động theo thời gian thực, phát hiện sớm trục trặc, dự đoán bảo trì và tối ưu năng suất sản xuất.

Ví dụ, một cảm biến nhỏ gắn trên máy dập có thể phát hiện độ rung bất thường và gửi cảnh báo trước khi máy hỏng – giúp tiết kiệm hàng chục giờ ngừng máy không cần thiết.

2️⃣ Trí tuệ nhân tạo (AI) – Bộ não thông minh của dây chuyền

Nếu IIoT là “đôi tai”, thì AI chính là “bộ não” của nhà máy thông minh.

Nhờ trí tuệ nhân tạo và học máy, hệ thống có thể tự học từ dữ liệu, tự phát hiện lỗi, và thậm chí đưa ra quyết định mà không cần con người can thiệp.

AI được ứng dụng mạnh mẽ trong:

3️⃣ Robot và tự động hóa – Những “cánh tay thép” không biết mệt

Trong không gian ồn ào của nhà máy hiện đại, ta dễ bắt gặp hình ảnh những cánh tay robot đang nhịp nhàng lắp ráp, phân loại, hay đóng gói sản phẩm.

Khác với robot truyền thống chỉ làm được một việc lặp đi lặp lại, robot 4.0 có khả năng cảm nhận, học hỏi và phối hợp với con người. Những “cộng sự máy móc” này, gọi là cobots (collaborative robots), có thể tự điều chỉnh lực tay, nhận biết vật thể và làm việc an toàn bên cạnh kỹ sư vận hành.

Nhờ robot, nhà máy vừa giảm thiểu rủi ro lao động, vừa đảm bảo năng suất cao và chất lượng ổn định – điều mà con người khó duy trì liên tục.

4️⃣ Điện toán đám mây và điện toán biên – Dữ liệu ở mọi nơi

Trong kỷ nguyên dữ liệu, việc lưu trữ và xử lý thông tin trở thành yếu tố sống còn.

Cloud computing (điện toán đám mây) giúp nhà máy lưu trữ dữ liệu trên môi trường trực tuyến, cho phép truy cập từ mọi nơi.

Trong khi đó, Edge computing (điện toán biên) giúp xử lý dữ liệu ngay tại hiện trường – nơi cảm biến và thiết bị đang hoạt động – để đảm bảo phản hồi nhanh và không bị phụ thuộc vào mạng Internet.

Hai công nghệ này kết hợp với nhau tạo thành một hệ thống linh hoạt – vừa nhanh, vừa an toàn, vừa tiết kiệm chi phí.

5️⃣ Dữ liệu lớn (Big Data) – Từ con số đến chiến lược

Mỗi ngày, một nhà máy hiện đại có thể tạo ra hàng triệu dòng dữ liệu: từ tốc độ máy, nhiệt độ, điện năng tiêu thụ đến thông tin về chất lượng sản phẩm.

Big Data giúp thu thập, sắp xếp và phân tích toàn bộ dữ liệu này để chuyển đổi chúng thành thông tin hữu ích cho quản lý và ra quyết định.

Nhờ Big Data, doanh nghiệp có thể biết được điều gì đang diễn ra trong dây chuyền, điều gì sắp xảy ra, và nên làm gì để tối ưu hiệu quả vận hành.

6️⃣ Mô phỏng số & song sinh kỹ thuật số (Digital Twin)

Digital Twin là “bản sao kỹ thuật số” của một dây chuyền hoặc sản phẩm thật.

Nhờ nó, các kỹ sư có thể mô phỏng toàn bộ quy trình sản xuất trên môi trường ảo, thử nghiệm các kịch bản khác nhau trước khi áp dụng vào thực tế.

Điều này giúp giảm rủi ro, tiết kiệm chi phí thử nghiệm, và tăng tốc quá trình cải tiến sản phẩm.

7️⃣ In 3D – Từ ý tưởng đến hiện thực chỉ trong vài giờ

Nếu trước đây việc tạo mẫu sản phẩm mất hàng tuần, thì nay với công nghệ in 3D, mọi ý tưởng có thể được hiện thực hóa chỉ trong vài giờ.

In 3D cho phép sản xuất linh hoạt, cá nhân hóa sản phẩm và giảm lãng phí nguyên liệu, đặc biệt hữu ích trong ngành cơ khí chính xác, y tế và ô tô.

8️⃣ Thực tế ảo (VR) và thực tế tăng cường (AR) – Cầu nối giữa con người và máy móc

Với VR (Virtual Reality), người kỹ sư có thể bước vào một không gian ảo để đào tạo hoặc thiết kế dây chuyền mới.

Trong khi đó, AR (Augmented Reality) giúp hiển thị thông tin kỹ thuật trực tiếp trên máy móc thật – hướng dẫn công nhân sửa chữa, vận hành mà không cần mở tài liệu.

Công nghệ này không chỉ nâng cao hiệu quả đào tạo mà còn giảm thiểu sai sót và tăng độ an toàn lao động.

II/ Khi công nghệ không chỉ thay đổi nhà máy, mà còn thay đổi tư duy

Sự xuất hiện của các công nghệ thông minh không đơn thuần là thêm máy móc mới, mà là một cuộc “thay máu” trong tư duy quản lý và sản xuất.

Doanh nghiệp giờ đây không chỉ cần máy tốt, mà cần dữ liệu chính xác, hệ thống linh hoạt và con người hiểu công nghệ.

Những nhà máy biết tận dụng công nghệ không chỉ hoạt động hiệu quả hơn, mà còn vững vàng trước biến động thị trường và cạnh tranh toàn cầu.

III/ Kết luận – Con đường đi tới tương lai công nghiệp Việt Nam

Nhìn lại, mỗi cuộc cách mạng công nghiệp đều mang đến một bước tiến vượt bậc.

Nếu như máy hơi nước mở đầu cho kỷ nguyên công nghiệp, thì trí tuệ nhân tạo và dữ liệu đang mở ra kỷ nguyên của sự thông minh và sáng tạo không giới hạn.

Đối với Việt Nam, việc áp dụng các công nghệ sản xuất thông minh trong nhà máy 4.0 không còn là lựa chọn, mà là bước đi tất yếu để hội nhập và vươn tầm quốc tế.

Nhà máy nào biết kết hợp giữa công nghệ – con người – dữ liệu, nhà máy đó sẽ là người tiên phong của thời đại mới.

Nếu ví công nghiệp truyền thống như một cỗ máy vận hành bằng dầu nhớt và động cơ, thì nhà máy 4.0 vận hành bằng dòng chảy dữ liệu và trí tuệ nhân tạo.

Tại đây, những công nghệ tiên tiến như IoT, AI, robot, điện toán đám mây, dữ liệu lớn, mô phỏng số, AR/VR cùng kết nối để tạo ra một chuỗi sản xuất tự động, chính xác và linh hoạt hơn bao giờ hết.

I/ Những công nghệ đang làm nên “trái tim” của nhà máy thông minh

1️⃣ Internet vạn vật công nghiệp (IIoT) – Mọi thứ đều biết “nói chuyện”

Trong nhà máy 4.0, mỗi thiết bị, mỗi cảm biến, thậm chí mỗi con ốc vít cũng có thể “gửi thông điệp” về hệ thống điều hành. Đó chính là IIoT – Industrial Internet of Things, công nghệ kết nối mọi thành phần trong nhà máy thành một mạng lưới thống nhất.

Nhờ IIoT, doanh nghiệp có thể giám sát hoạt động theo thời gian thực, phát hiện sớm trục trặc, dự đoán bảo trì và tối ưu năng suất sản xuất.

Ví dụ, một cảm biến nhỏ gắn trên máy dập có thể phát hiện độ rung bất thường và gửi cảnh báo trước khi máy hỏng – giúp tiết kiệm hàng chục giờ ngừng máy không cần thiết.

2️⃣ Trí tuệ nhân tạo (AI) – Bộ não thông minh của dây chuyền

Nếu IIoT là “đôi tai”, thì AI chính là “bộ não” của nhà máy thông minh.

Nhờ trí tuệ nhân tạo và học máy, hệ thống có thể tự học từ dữ liệu, tự phát hiện lỗi, và thậm chí đưa ra quyết định mà không cần con người can thiệp.

AI được ứng dụng mạnh mẽ trong:

- Phân loại sản phẩm lỗi qua hình ảnh,

- Dự đoán nhu cầu nguyên liệu,

- Lập kế hoạch bảo trì dự báo (predictive maintenance),

- Tối ưu năng lượng và năng suất dây chuyền.

3️⃣ Robot và tự động hóa – Những “cánh tay thép” không biết mệt

Trong không gian ồn ào của nhà máy hiện đại, ta dễ bắt gặp hình ảnh những cánh tay robot đang nhịp nhàng lắp ráp, phân loại, hay đóng gói sản phẩm.

Khác với robot truyền thống chỉ làm được một việc lặp đi lặp lại, robot 4.0 có khả năng cảm nhận, học hỏi và phối hợp với con người. Những “cộng sự máy móc” này, gọi là cobots (collaborative robots), có thể tự điều chỉnh lực tay, nhận biết vật thể và làm việc an toàn bên cạnh kỹ sư vận hành.

Nhờ robot, nhà máy vừa giảm thiểu rủi ro lao động, vừa đảm bảo năng suất cao và chất lượng ổn định – điều mà con người khó duy trì liên tục.

4️⃣ Điện toán đám mây và điện toán biên – Dữ liệu ở mọi nơi

Trong kỷ nguyên dữ liệu, việc lưu trữ và xử lý thông tin trở thành yếu tố sống còn.

Cloud computing (điện toán đám mây) giúp nhà máy lưu trữ dữ liệu trên môi trường trực tuyến, cho phép truy cập từ mọi nơi.

Trong khi đó, Edge computing (điện toán biên) giúp xử lý dữ liệu ngay tại hiện trường – nơi cảm biến và thiết bị đang hoạt động – để đảm bảo phản hồi nhanh và không bị phụ thuộc vào mạng Internet.

Hai công nghệ này kết hợp với nhau tạo thành một hệ thống linh hoạt – vừa nhanh, vừa an toàn, vừa tiết kiệm chi phí.

5️⃣ Dữ liệu lớn (Big Data) – Từ con số đến chiến lược

Mỗi ngày, một nhà máy hiện đại có thể tạo ra hàng triệu dòng dữ liệu: từ tốc độ máy, nhiệt độ, điện năng tiêu thụ đến thông tin về chất lượng sản phẩm.

Big Data giúp thu thập, sắp xếp và phân tích toàn bộ dữ liệu này để chuyển đổi chúng thành thông tin hữu ích cho quản lý và ra quyết định.

Nhờ Big Data, doanh nghiệp có thể biết được điều gì đang diễn ra trong dây chuyền, điều gì sắp xảy ra, và nên làm gì để tối ưu hiệu quả vận hành.

6️⃣ Mô phỏng số & song sinh kỹ thuật số (Digital Twin)

Digital Twin là “bản sao kỹ thuật số” của một dây chuyền hoặc sản phẩm thật.

Nhờ nó, các kỹ sư có thể mô phỏng toàn bộ quy trình sản xuất trên môi trường ảo, thử nghiệm các kịch bản khác nhau trước khi áp dụng vào thực tế.

Điều này giúp giảm rủi ro, tiết kiệm chi phí thử nghiệm, và tăng tốc quá trình cải tiến sản phẩm.

7️⃣ In 3D – Từ ý tưởng đến hiện thực chỉ trong vài giờ

Nếu trước đây việc tạo mẫu sản phẩm mất hàng tuần, thì nay với công nghệ in 3D, mọi ý tưởng có thể được hiện thực hóa chỉ trong vài giờ.

In 3D cho phép sản xuất linh hoạt, cá nhân hóa sản phẩm và giảm lãng phí nguyên liệu, đặc biệt hữu ích trong ngành cơ khí chính xác, y tế và ô tô.

8️⃣ Thực tế ảo (VR) và thực tế tăng cường (AR) – Cầu nối giữa con người và máy móc

Với VR (Virtual Reality), người kỹ sư có thể bước vào một không gian ảo để đào tạo hoặc thiết kế dây chuyền mới.

Trong khi đó, AR (Augmented Reality) giúp hiển thị thông tin kỹ thuật trực tiếp trên máy móc thật – hướng dẫn công nhân sửa chữa, vận hành mà không cần mở tài liệu.

Công nghệ này không chỉ nâng cao hiệu quả đào tạo mà còn giảm thiểu sai sót và tăng độ an toàn lao động.

II/ Khi công nghệ không chỉ thay đổi nhà máy, mà còn thay đổi tư duy

Sự xuất hiện của các công nghệ thông minh không đơn thuần là thêm máy móc mới, mà là một cuộc “thay máu” trong tư duy quản lý và sản xuất.

Doanh nghiệp giờ đây không chỉ cần máy tốt, mà cần dữ liệu chính xác, hệ thống linh hoạt và con người hiểu công nghệ.

Những nhà máy biết tận dụng công nghệ không chỉ hoạt động hiệu quả hơn, mà còn vững vàng trước biến động thị trường và cạnh tranh toàn cầu.

III/ Kết luận – Con đường đi tới tương lai công nghiệp Việt Nam

Nhìn lại, mỗi cuộc cách mạng công nghiệp đều mang đến một bước tiến vượt bậc.

Nếu như máy hơi nước mở đầu cho kỷ nguyên công nghiệp, thì trí tuệ nhân tạo và dữ liệu đang mở ra kỷ nguyên của sự thông minh và sáng tạo không giới hạn.

Đối với Việt Nam, việc áp dụng các công nghệ sản xuất thông minh trong nhà máy 4.0 không còn là lựa chọn, mà là bước đi tất yếu để hội nhập và vươn tầm quốc tế.

Nhà máy nào biết kết hợp giữa công nghệ – con người – dữ liệu, nhà máy đó sẽ là người tiên phong của thời đại mới.