daotaochatcluongUCI

Tham gia ngay các khóa học Chuyên gia tại UCI

- Tham gia

- 21/9/2016

- Bài viết

- 0

HACCP, SSOP VÀ GMP LÀ GÌ? MỐI QUAN HỆ GIỮA HACCP, SSOP VÀ GMP.

SSOP cùng với tiêu chuẩn GMP là những chương trình tiên quyết bắt buộc phải áp dụng. Ngay cả khi không có chương trình HACCP. SSOP cùng với GMP kiểm soát các điểm kiểm soát CP, giúp làm tăng hiệu quả của kế hoạch HACCP. Vậy làm thế nào để phân biệt được HACCP SSOP và GMP? Viện UCI sẽ chia sẻ cho các bạn cách phân biệt hiệu quả.

Định nghĩa về HACCP SSOP và GMP

Tìm hiểu về GMP

Theo phụ lục thứ 8 của Hòa hợp tiêu chuẩn thực phẩm chức năng khu vực ASEAN. Nội dung Hướng dẫn về Thực hành tốt sản xuất (GMP – Good Manufacturing Practices). Theo đó, bắt buộc các quốc gia phải xây dựng lộ trình áp dụng GMP trong sản xuất dược phẩm và thực phẩm chức năng. Tuy nhiên, không ít người tiêu dùng đặt câu hỏi: Vì sao cần GMP? Áp dụng GMP, nhà sản xuất và người tiêu dùng được những lợi ích gì? Làm thế nào để kiểm soát quy trình sản xuất của các nhà máy áp dụng GMP?

- GMP là gì?

GMP viết tắt của từ Good Manufacturing Practices. Đây là tiêu chuẩn thực hành sản xuất tốt nhằm đảm bảo điều kiện vệ sinh an toàn cho sản xuất. GMP là một phần cơ bản trong hệ thống quản lý an toàn thực phẩm. Đồng thời, là điều kiện tiến quyết cho việc phát triển hệ thống HACCP và các tiêu chuẩn quản lý an toàn thực phẩm ISO 22000.

Các yêu cầu của GMP

– Nhà xưởng và trang thiết bị: khu vực nhà xưởng, khu vực chế biến, xử lý thực phẩm, phương tiện vệ sinh, phương tiện chiếu sng, thông gió, thiết bị và dụng cụ, hệ thống an toàn trong trường hợp khẩn cấp

– Kiểm soát vệ sinh nhà xưởng làm vệ sinh nhà xưởng, xử lý chất thải, bảo quản hóa chất nguy hại, đồ dùng cá nhân

– Kiểm soát quá trình chế biến: đối với nguyên vật liệu, hoạt động sản xuất.

– Kiểm soát về con người: yêu cầu về sức khỏe, cách ly nguồn lây nhiễm, vệ sinh cá nhân, giáo dục, kiểm soát.

– Vận chuyển và bảo quản thành phẩm.

– Kiểm soát vệ sinh nhà xưởng làm vệ sinh nhà xưởng, xử lý chất thải, bảo quản hóa chất nguy hại, đồ dùng cá nhân

– Kiểm soát quá trình chế biến: đối với nguyên vật liệu, hoạt động sản xuất.

– Kiểm soát về con người: yêu cầu về sức khỏe, cách ly nguồn lây nhiễm, vệ sinh cá nhân, giáo dục, kiểm soát.

– Vận chuyển và bảo quản thành phẩm.

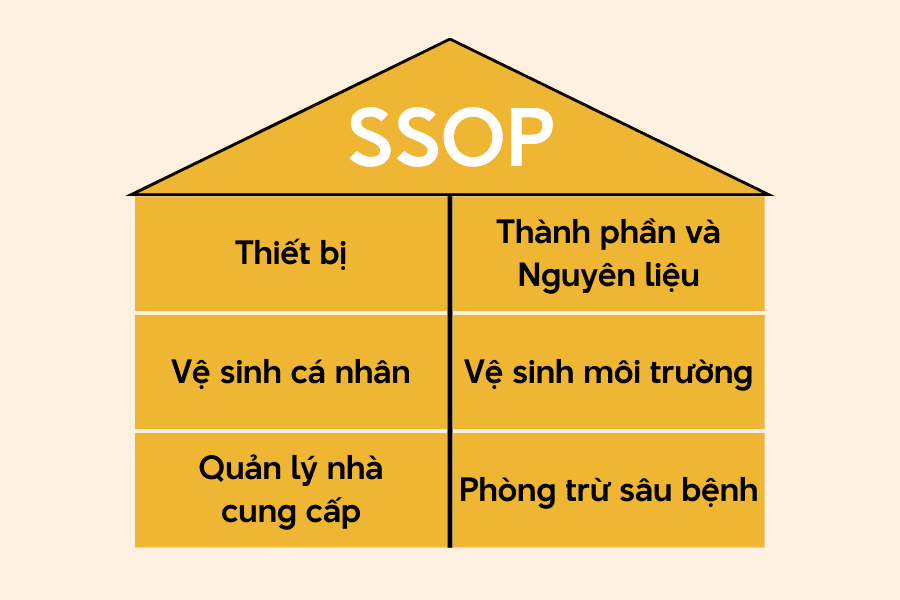

Tìm hiểu về SSOP

SSOP đóng một vai trò rất quan trọng trong việc hỗ trợ cho hệ thống tiêu chuẩn HACCP & ISO 22000. Khi các quy trình vận hành tiêu chuẩn vệ sinh an toàn thực phẩm đã được hoàn chỉnh thì HACCP có thể hữu hiệu hơn bởi vì SSOP có thể tập trung vào những rủi ro liên quan đến thực phẩm hoặc việc chế biến thực phẩm.

SSOP là gì?

SSOP là 4 chữ cái của 4 từ tiếng Anh: Sanitation Standard Operating Procedures. Nghĩa là: Quy phạm vệ sinh. Hoặc nói cụ thể hơn là: Quy trình làm vệ sinh và thủ tục kiểm soát vệ sinh.

Quy trình SSOP

Cấu trúc của SSOP sẽ biến đổi tùy theo tiện nghi, mỗi tiện nghi đều được thiết kế khác nhau. Các Quy trình vận hành tiêu chuẩn vệ sinh (SSOP) phải được văn bản hóa. Trong khi đó, các Chương trình Thực hành sản xuất tốt GMP thì lại không cần. Tuy nhiên, các GMP thường là một phần trong các quy trình SSOP và trong các hướng dẫn hoạt động.

Các kiểm soát vệ sinh có thể nằm trong chương trình HACCP. Tuy nhiên, trong chừng mực là một sự giám sát, các giám sát vệ sinh không cần thiết phải nằm trong chương trình HACCP và ngược lại.

Các kiểm soát vệ sinh có thể nằm trong chương trình HACCP. Tuy nhiên, trong chừng mực là một sự giám sát, các giám sát vệ sinh không cần thiết phải nằm trong chương trình HACCP và ngược lại.

Các yếu tố cần xem xét trong SSOP

Trong quá trình sản xuất, mỗi công ty chế biến phải thường xuyên kiểm soát các điều kiện và cách vận dụng để bảo đảm, tối thiểu, phù hợp với các điều kiện và cách vận dụng thích hợp cho nhà máy và loại thực phẩm đang được chế biến mà còn liên quan đến các vấn đề:

- 1. Tính an toàn của nguồn nước sử dụng cho thực phẩm hoặc các giao diện tiếp xúc với thực phẩm, hoặc dùng để sản xuất đá;

- 2. Điều kiện và tính vệ sinh của các giao diện tiếp xúc với thực phẩm, kể cả các dụng cụ, găng tay và quần áo bảo hộ;

- 3. Ngăn ngừa sự ô nhiễm chéo từ các vật thiếu vệ sinh xâm nhập vào thực phẩm, vật liệu đóng gói thực phẩm và các giao diện khác tiếp xúc với thực phẩm, kể cả các dụng cụ, găng tay và quần áo bảo hộ, và từ các sản phẩm nguyên liệu truyền sang các sản phẩm đang chế biến;

- 4. Bảo trì các tiện nghi rửa tay, làm vệ sinh tay và tiện nghi vệ sinh;

- 5. Bảo vệ không cho thực phẩm, vật liệu đóng gói thực phẩm và các giao diện tiếp xúc với thực phẩm bị ô nhiễm bởi dầu nhờn, nhiên liệu, các loài côn trùng, hoá chất lau chùi, chất làm vệ sinh, chất kết tủa và các hoá chất khác, các chất gây ô nhiễm về vật lý và sinh vật.

- 6. Dán nhãn, bảo quản và sữ dụng các hoá chất có độc tính.

- 7. Kiểm soát tình trạng sức khỏe của nhân viên, nguyên do có thể gây nên sự ô nhiễm vi sinh vật cho thực phẩm, các vật liệu đóng gói thực phẩm và các giao diện tiếp xúc với thực phẩm.

- 8. Diệt sạch các côn trùng ở nhà máy thực phẩm.

-

Tìm hiểu về HACCP

Lợi ích của HACCP rất nhiều nhưng điểm quan trọng nhất là sự cải tiến hữu hình và có thể chứng minh được quá trình chế biến vệ sinh thực phẩm an toàn và thỏa mãn những yêu cầu của luật định. Mục tiêu cuối cùng của hệ thống là đảm bảo thực phẩm an toàn. Bằng những phương pháp nhận diện và quản lý mối nguy hại thay cho việc kiểm soát lỗi thời và kém hiệu quả.

Chứng nhận tiêu chuẩn HACCP là một phương pháp giao tiếp hiệu quả với nhà đầu tư và các bên liên quan khác. Đây cũng được xem là yếu tố quan trọng chứng minh sự cam kết thực phẩm sạch.

Chứng nhận tiêu chuẩn HACCP là một phương pháp giao tiếp hiệu quả với nhà đầu tư và các bên liên quan khác. Đây cũng được xem là yếu tố quan trọng chứng minh sự cam kết thực phẩm sạch.

Tiêu chuẩn HACCP là gì?

Tiêu chuẩn HACCP là viết tắt của Hazard Analysis and Critical Control Points). Đây là hệ thống quản lý mang tính phòng ngừa nhằm đảm bảo an toàn thực phẩm thông qua nhận biết mối nguy. Từ đó, thực hiện các biện pháp phòng ngừa và kiểm soát tại các điểm tới hạn. Các nguyên lý của HACCP được thống nhất trên toàn thế giới và có thể áp dụng trong tất cả các ngành sản xuất thực phẩm và đồ uống, trong việc phân phối và bán sản phẩm. Hệ thống này có thể được áp dụng cho các sản phẩm đang tiêu thụ trên thị trường cũng như cho các sản phẩm mới.

HACCP ra đời từ thập niên 60 cùng với chương trình vũ trụ của cơ quan NASA Mỹ nhằm ngăn ngừa ngộ độc thực phẩm và đảm bảo an toàn vệ sinh thực phẩm cho các phi hành gia khi phóng tàu vũ trụ Comlumbia lên không trung. Năm 1971, HACCP bắt đầu được áp dụng trong ngành thực phẩm tại Mỹ nhằm đảm bảo chất lượng, an toàn thực phẩm thông qua kiểm soát các mối nguy hại, sau đó HACCP nhanh chóng trở thành một hệ thống quản lý chất lượng thực phẩm được áp dụng rộng rãi trên toàn thế giới.

Việc áp dụng HACCP không phải chỉ đơn thuần phân tích mối nguy và kiểm soát các điểm tới hạn. Mà cần phải đảm bảo các điều kiện tiên quyết và chương trình tiên quyết như Quy phạm Thực hành sản xuất tốt tiêu chuẩn GMP (GOOD Manufacturing Practice); Quy phạm Thực hành vệ sinh tốt tiêu chuẩn SSOP (Sanitation Standard Operating Procedures) cùng các chương trình hỗ trợ khác để làm nền tảng cho việc đảm bảo an toàn vệ sinh thực phẩm.

HACCP ra đời từ thập niên 60 cùng với chương trình vũ trụ của cơ quan NASA Mỹ nhằm ngăn ngừa ngộ độc thực phẩm và đảm bảo an toàn vệ sinh thực phẩm cho các phi hành gia khi phóng tàu vũ trụ Comlumbia lên không trung. Năm 1971, HACCP bắt đầu được áp dụng trong ngành thực phẩm tại Mỹ nhằm đảm bảo chất lượng, an toàn thực phẩm thông qua kiểm soát các mối nguy hại, sau đó HACCP nhanh chóng trở thành một hệ thống quản lý chất lượng thực phẩm được áp dụng rộng rãi trên toàn thế giới.

Việc áp dụng HACCP không phải chỉ đơn thuần phân tích mối nguy và kiểm soát các điểm tới hạn. Mà cần phải đảm bảo các điều kiện tiên quyết và chương trình tiên quyết như Quy phạm Thực hành sản xuất tốt tiêu chuẩn GMP (GOOD Manufacturing Practice); Quy phạm Thực hành vệ sinh tốt tiêu chuẩn SSOP (Sanitation Standard Operating Procedures) cùng các chương trình hỗ trợ khác để làm nền tảng cho việc đảm bảo an toàn vệ sinh thực phẩm.

Các bước triển khai HACCP

Cần xem xét lại điều kiện nhà xưởng trang thiết bị và con người trước khi tiến hành HACCP. Nếu chưa đáp ứng được các yêu cầu cơ bản về đảm bảo vệ sinh an toàn thực phẩm thì phải sửa chữa, nâng cấp…

Để áp dụng thành công hệ thống HACCP, doanh nghiệp cần phải chú ý điều kiện sau:

– Cam kết lãnh đạo: Lãnh đạo doanh nghiệp phải cam kết đối với việc triển khai áp dụng và duy trì hệ thống an toàn vệ sinh thực phẩm HACCP thông qua đảm bảo cung cấp kịp thời các nguồn lực cần thiết theo các yêu cầu đảm bảo an toàn thực phẩm.

– Yếu tố con người: cán bộ quản lý chủ chốt phải được trang bị các kiến thức về sản phẩm và quá trình sản xuất, kinh nghiệm thực tế và hiểu biết về các nguyên tắc của HACCP, đồng thời nhận thức được vai trò của HACCP trong việc đảm bảo an toàn vệ sinh thực phẩm.

– Nhà xưởng và trang thiết bị công nghệ: thiết bị và điều kiện nhà xưởng đóng một vai trò quan trọng trong việc đáp ứng các yêu cầu của phấp luật và chế định về an toàn vệ sinh thực phẩm.

Để áp dụng thành công hệ thống HACCP, doanh nghiệp cần phải chú ý điều kiện sau:

– Cam kết lãnh đạo: Lãnh đạo doanh nghiệp phải cam kết đối với việc triển khai áp dụng và duy trì hệ thống an toàn vệ sinh thực phẩm HACCP thông qua đảm bảo cung cấp kịp thời các nguồn lực cần thiết theo các yêu cầu đảm bảo an toàn thực phẩm.

– Yếu tố con người: cán bộ quản lý chủ chốt phải được trang bị các kiến thức về sản phẩm và quá trình sản xuất, kinh nghiệm thực tế và hiểu biết về các nguyên tắc của HACCP, đồng thời nhận thức được vai trò của HACCP trong việc đảm bảo an toàn vệ sinh thực phẩm.

– Nhà xưởng và trang thiết bị công nghệ: thiết bị và điều kiện nhà xưởng đóng một vai trò quan trọng trong việc đáp ứng các yêu cầu của phấp luật và chế định về an toàn vệ sinh thực phẩm.

12 bước xây dựng hệ thống tiêu chuẩn HACCP

• Bước 1: Lập nhóm công tác về HACCP.

• Bước 2: Mô tả sản phẩm.

• Bước 3: Xác định mục đích sử dụng.

• Bước 4: Thiết lập sơ đồ quy trình sản xuất.

• Bước 5: Thẩm tra sơ đồ quy trình sản xuất.

• Bước 6: Xác định và lập danh mục các mối nguy hại và các biện pháp phòng ngừa.

• Bước 7: Xác định các điểm kiểm soát tới hạn CCPs.

• Bước 8: Thiết lập các ngưỡng tới hạn cho từng CCP.

• Bước 9: Thiết lập hệ thống giám sát cho từng CCP.

• Bước 10: Thiết lập các hành động khắc phục.

• Bước 11: Thiết lập các thủ tục thẩm tra.

• Bước 12: Thiết lập bộ tài liệu và lưu giữ hồ sơ HACCP.

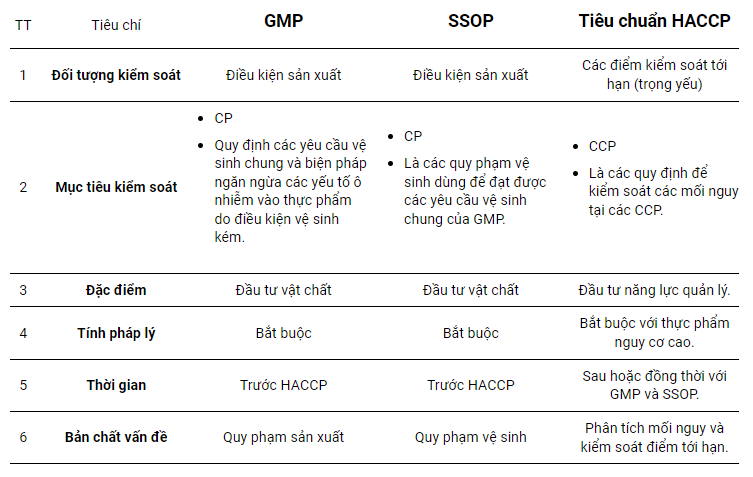

Phân biệt HACCP SSOP và GMP

Dưới đây là bảng so sánh HACCP SSOP và GMP dựa trên 6 tiêu chí:

Tổng kết của UCI về HACCP SSOP và GMP

SSOP cùng GMP, kiểm soát tất cả những yếu tố liên quan đến chất lượng vệ sinh an toàn thực phẩm của sản phẩm trong quá trình sản xuất, chế biến, từ khâu tiếp nhận nguyên liệu đến thành phẩm cuối cùng.

Song, GMP là quy phạm sản xuất, là các biện pháp, thao tác thực hành cần tuân thủ nhằm đảm bảo sản xuất ra những sản phẩm đạt yêu cầu chất lượng vệ sinh an toàn thực phẩm, nghĩa là GMP quy định các yêu cầu vệ sinh chung và biện pháp ngăn ngừa các yếu tố ô nhiễm vào thực phẩm do điều kiện vệ sinh kém.

Còn SSOP là quy phạm vệ sinh và thủ tục kiểm soát vệ sinh. Nghĩa là các quy phạm vệ sinh dùng để đạt được các yêu cầu vệ sinh chung của GMP.

--------------------------------Song, GMP là quy phạm sản xuất, là các biện pháp, thao tác thực hành cần tuân thủ nhằm đảm bảo sản xuất ra những sản phẩm đạt yêu cầu chất lượng vệ sinh an toàn thực phẩm, nghĩa là GMP quy định các yêu cầu vệ sinh chung và biện pháp ngăn ngừa các yếu tố ô nhiễm vào thực phẩm do điều kiện vệ sinh kém.

Còn SSOP là quy phạm vệ sinh và thủ tục kiểm soát vệ sinh. Nghĩa là các quy phạm vệ sinh dùng để đạt được các yêu cầu vệ sinh chung của GMP.

Lịch khai giảng khoá học cơ bản QAQC/HSE/FSMS Yellow Belt:

✅OFFLINE Chủ nhật (8h30-16h00), khai giảng ngày 14/07/2024 (8 ngày CN).

✅ONLINE 2 4 6 (19h00 - 21h00), khai giảng ngày 10/06/2024 (16 buổi tối).

---------------------------------

Viện Nghiên Cứu Quản Trị Kinh Doanh UCI

🏢 Address: 97 Đặng Dung, P. Tân Định, Quận 1

☎️ Hotline: 0919.036.365 - 0909.037.365

🌐 Website: uci.vn

📧 Email: info@uci.vn