quyenthai

Thành viên

- Tham gia

- 18/11/2012

- Bài viết

- 8

Dầu cắt gọt kim loại pha nước (còn gọi là dầu tưới nguội, dầu làm mát) là một thành phần không thể thiếu trong ngành gia công cơ khí chính xác tại các khu công nghiệp ở Bình Dương và trên cả nước. Chúng đóng vai trò quan trọng trong việc bôi trơn, làm mát, cuốn trôi phoi và bảo vệ bề mặt chi tiết gia công. Tuy nhiên, trong quá trình sử dụng, loại dung dịch này rất dễ phát sinh nhiều sự cố, gây ảnh hưởng trực tiếp đến chất lượng sản phẩm, tuổi thọ máy móc và sức khỏe người vận hành.

Việc quản lý và bảo dưỡng dung dịch dầu cắt gọt pha nước là một công việc cần được thực hiện thường xuyên và nghiêm túc. Bằng cách hiểu rõ các sự cố tiềm ẩn và áp dụng các biện pháp phòng ngừa, khắc phục kịp thời, các xưởng cơ khí tại Bình Dương có thể đảm bảo một môi trường làm việc an toàn, hiệu quả, đồng thời nâng cao chất lượng sản phẩm và bảo vệ khoản đầu tư vào máy móc, thiết bị.

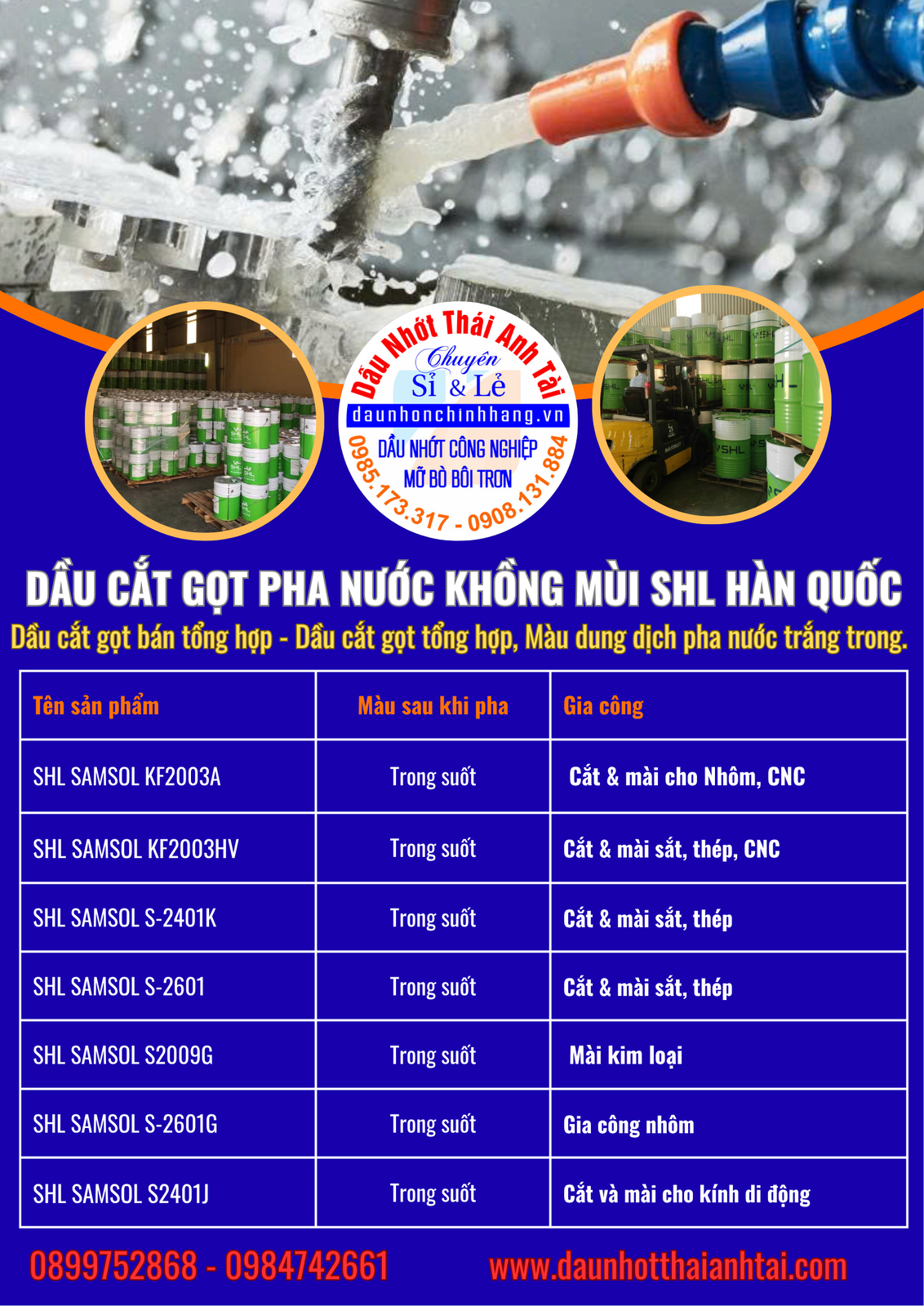

CÔNG TY TNHH TM DV KỸ THUẬT THÁI ANH TÀI

Địa chỉ: 1418/11 Lê Hồng Phong, Phường Phú Thọ, TP Thủ Dầu Một, Bình Dương

Kho miền bắc :

Thị Trấn Bần Yên Nhân, Thị xã Mỹ Hào, Tỉnh Hưng Yên, Việt Nam

Hotline: 02743.899.588 - 0899.752.868 - 0985.173.317 Mrs Hương và - 0984.742.661 - 0908.131.884 Mr Quyền

Email: thaianhtaicoltd@gmail.com

Website : Daunhotthaianhtai.com

Website : Daunhonchinhhang.vn

Dưới đây là 5 sự cố phổ biến nhất và các giải pháp khắc phục:

1. Mùi Hôi Thối Khó Chịu

Đây là sự cố phổ biến và dễ nhận biết nhất. Sau một thời gian sử dụng, bể chứa dung dịch dầu cắt gọt bắt đầu bốc lên mùi như trứng thối hoặc mùi cống rãnh.- Nguyên Nhân: Thủ phạm chính là sự phát triển của vi khuẩn yếm khí. Khi máy ngừng hoạt động (đặc biệt là qua đêm hoặc cuối tuần), lượng oxy trong dung dịch giảm xuống, tạo điều kiện lý tưởng cho vi khuẩn yếm khí sinh sôi. Chúng phân hủy các thành phần trong dầu và tạo ra khí Hydro Sulfide (H2S), gây ra mùi hôi thối đặc trưng. Dầu bôi trơn rò rỉ từ máy CNC nổi lên bề mặt cũng tạo thành một lớp màng ngăn cản oxy hòa tan vào dung dịch, làm vấn đề trầm trọng hơn.

- Tác Hại: Gây ô nhiễm môi trường làm việc, ảnh hưởng nghiêm trọng đến sức khỏe và tinh thần của công nhân, làm giảm năng suất lao động.

- Giải Pháp Khắc Phục:

- Vớt dầu thải: Thường xuyên sử dụng máy vớt dầu (oil skimmer) để loại bỏ lớp dầu lạ nổi trên bề mặt.

- Sục khí oxy: Lắp đặt hệ thống sục khí để cung cấp oxy liên tục cho bể chứa, ức chế sự phát triển của vi khuẩn yếm khí.

- Sử dụng chất diệt khuẩn: Thêm phụ gia diệt khuẩn và diệt nấm theo khuyến nghị của nhà sản xuất dầu.

- Thay mới hoàn toàn: Nếu dung dịch đã quá hôi, cần phải xả bỏ toàn bộ, vệ sinh sạch sẽ bể chứa bằng dung dịch chuyên dụng trước khi pha mẻ mới.

2. Dầu Bị Tách Lớp (Phân Tách Nhũ Tương)

Dung dịch không còn giữ được màu trắng đục đồng nhất như sữa mà bị tách thành hai phần: lớp dầu nổi lên trên và phần nước ở dưới.- Nguyên Nhân:

- Nước cứng: Sử dụng nước có độ cứng quá cao (chứa nhiều ion Ca2+ và Mg2+) để pha dầu. Các ion này phản ứng với chất nhũ hóa trong dầu, làm mất tác dụng và gây tách lớp.

- Nhiễm bẩn: Dung dịch bị nhiễm bẩn nặng bởi dầu thủy lực, dầu bôi trơn máy.

- Pha sai tỷ lệ: Tỷ lệ dầu và nước không đúng theo khuyến cáo của nhà sản xuất.

- Tác Hại: Mất khả năng bôi trơn và làm mát, gây mài mòn nhanh dao cụ, làm cháy, xước bề mặt chi tiết gia công.

- Giải Pháp Khắc Phục:

- Kiểm tra nước: Luôn kiểm tra độ cứng của nước trước khi pha. Sử dụng nước đã qua xử lý hoặc nước RO là tốt nhất.

- Pha đúng cách: Luôn đổ dầu vào nước (không làm ngược lại) và khuấy đều để tạo nhũ tương ổn định.

- Kiểm soát nhiễm bẩn: Ngăn chặn và loại bỏ dầu lạ rò rỉ vào bể chứa.

3. Hiện Tượng Tạo Bọt Quá Mức

Bọt hình thành quá nhiều trong bể chứa và tràn ra ngoài, gây bẩn khu vực làm việc và cản trở quá trình gia công.- Nguyên Nhân:

- Pha dầu quá loãng: Nồng độ dầu thấp làm giảm sức căng bề mặt của dung dịch.

- Áp suất bơm quá cao: Bơm tuần hoàn với áp suất lớn làm không khí bị cuốn vào dung dịch.

- Nước pha quá mềm: Nước gần như không có khoáng chất cũng có thể gây tạo bọt.

- Thiết kế bể chứa: Bể chứa quá nông hoặc đường dầu hồi quá cao so với mặt thoáng.

- Tác Hại: Giảm hiệu quả làm mát tại vùng cắt, bọt khí có thể gây ra hiện tượng xâm thực làm hỏng bơm, gây khó khăn cho việc quan sát quá trình gia công.

- Giải Pháp Khắc Phục:

- Kiểm tra nồng độ: Dùng khúc xạ kế để kiểm tra và điều chỉnh nồng độ dầu về mức tiêu chuẩn.

- Thêm chất chống tạo bọt: Sử dụng phụ gia chống tạo bọt (anti-foam) tương thích.

- Điều chỉnh hệ thống: Giảm áp suất bơm, tối ưu hóa thiết kế đường dầu hồi.

4. Gây Ăn Mòn, Gỉ Sét Chi Tiết Và Máy Móc

Các chi tiết máy, bàn gá và sản phẩm sau gia công nhanh chóng bị gỉ sét.- Nguyên Nhân:

- Nồng độ dầu quá thấp: Hàm lượng chất ức chế ăn mòn trong dung dịch không đủ để bảo vệ bề mặt kim loại.

- Độ pH thấp: Vi khuẩn phát triển làm giảm độ pH của dung dịch, tạo ra môi trường axit gây ăn mòn.

- Nhiễm Clorua: Nước pha có hàm lượng clorua cao.

- Tác Hại: Hỏng sản phẩm, giảm tuổi thọ máy móc và các bộ phận kẹp giữ, tốn chi phí để xử lý gỉ sét.

- Giải Pháp Khắc Phục:

- Duy trì nồng độ và độ pH: Thường xuyên kiểm tra nồng độ bằng khúc xạ kế và độ pH bằng giấy quỳ hoặc máy đo pH. Nồng độ tiêu chuẩn thường từ 5-10%, độ pH từ 8.5-9.5.

- Kiểm soát vi khuẩn: Áp dụng các biện pháp ở mục 1 để ngăn chặn vi khuẩn phát triển.

- Sử dụng dầu chất lượng: Lựa chọn các sản phẩm dầu cắt gọt có chứa phụ gia chống gỉ chất lượng cao.

5. Gây Kích Ứng Da Cho Người Vận Hành

Công nhân tiếp xúc trực tiếp với dung dịch bị mẩn ngứa, nổi nốt đỏ, viêm da.- Nguyên Nhân:

- Độ pH quá cao hoặc quá thấp: Dung dịch có tính kiềm quá cao hoặc tính axit sẽ gây kích ứng da.

- Nhiễm khuẩn: Vi khuẩn trong dung dịch có thể gây ra các vấn đề về da.

- Hóa chất lạ: Dung dịch bị nhiễm các hóa chất tẩy rửa, dung môi...

- Vệ sinh cá nhân: Người vận hành không vệ sinh sạch sẽ sau khi tiếp xúc.

- Tác Hại: Ảnh hưởng trực tiếp đến sức khỏe và sự an toàn của người lao động.

- Giải Pháp Khắc Phục:

- Kiểm soát dung dịch: Duy trì độ pH và kiểm soát vi khuẩn ở mức an toàn.

- Trang bị bảo hộ: Cung cấp đầy đủ găng tay, tạp dề chống thấm cho công nhân.

- Vệ sinh: Yêu cầu công nhân rửa tay sạch bằng xà phòng và nước sau ca làm việc. Sử dụng kem bảo vệ da chuyên dụng.

Việc quản lý và bảo dưỡng dung dịch dầu cắt gọt pha nước là một công việc cần được thực hiện thường xuyên và nghiêm túc. Bằng cách hiểu rõ các sự cố tiềm ẩn và áp dụng các biện pháp phòng ngừa, khắc phục kịp thời, các xưởng cơ khí tại Bình Dương có thể đảm bảo một môi trường làm việc an toàn, hiệu quả, đồng thời nâng cao chất lượng sản phẩm và bảo vệ khoản đầu tư vào máy móc, thiết bị.

CÔNG TY TNHH TM DV KỸ THUẬT THÁI ANH TÀI

Địa chỉ: 1418/11 Lê Hồng Phong, Phường Phú Thọ, TP Thủ Dầu Một, Bình Dương

Kho miền bắc :

Thị Trấn Bần Yên Nhân, Thị xã Mỹ Hào, Tỉnh Hưng Yên, Việt Nam

Hotline: 02743.899.588 - 0899.752.868 - 0985.173.317 Mrs Hương và - 0984.742.661 - 0908.131.884 Mr Quyền

Email: thaianhtaicoltd@gmail.com

Website : Daunhotthaianhtai.com

Website : Daunhonchinhhang.vn